2.2 Revenido de los aceros.

Se entiende

por revenido de un acero, el proceso de calentamiento de un acero

martensítico a temperaturas inferiores a las de la temperatura

de transformación eutectoide, para así eliminar

las tensiones generadas durante la transformación martensíticas

y ablandar la estructura devolviendo tenacidad al material. La

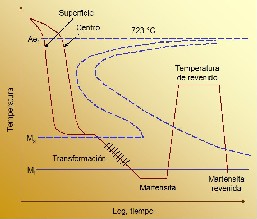

figura 13.9 muestra un esquema del proceso de temple y revenido

para un acero ordinario. Tal como muestra la figura, primero

se austeniza el acero, para después enfriarlo rápidamente

y producir así la transformación martensítica.

De esta manera, se evita la transformación a perlitas.

Después, el acero es calentado de nuevo a una temperatura

por debajo de la de inicio de transformación austenítica,

para ablandar la martensita mediante su transformación

en una estructura de carburo de hierro esferoidal en una matriz

de ferrita.

Se entiende

por revenido de un acero, el proceso de calentamiento de un acero

martensítico a temperaturas inferiores a las de la temperatura

de transformación eutectoide, para así eliminar

las tensiones generadas durante la transformación martensíticas

y ablandar la estructura devolviendo tenacidad al material. La

figura 13.9 muestra un esquema del proceso de temple y revenido

para un acero ordinario. Tal como muestra la figura, primero

se austeniza el acero, para después enfriarlo rápidamente

y producir así la transformación martensítica.

De esta manera, se evita la transformación a perlitas.

Después, el acero es calentado de nuevo a una temperatura

por debajo de la de inicio de transformación austenítica,

para ablandar la martensita mediante su transformación

en una estructura de carburo de hierro esferoidal en una matriz

de ferrita.

-

-

-

- Figura

13.9. Esquema de un proceso de temple y revenido de un acero.

-

-

-

-

-

La martensita es una estructura

metaestable y por lo tanto se transforma cuando se aporta energía

al material. En martensitas de aceros ordinarios de bajo carbono,

martensita en cintas o listones, existe una alta densidad de

dislocaciones, y estas dislocaciones dan lugar a estados de menor

energía para los átomos de carbono que sus posiciones

intersticiales normales. Así, cuando los aceros martensíticos

de bajo contenido en carbono se revienen en el rango de 20 a

200°C, los átomos de carbono migran hacia ese lugar

de preferencia.

La martensita es una estructura

metaestable y por lo tanto se transforma cuando se aporta energía

al material. En martensitas de aceros ordinarios de bajo carbono,

martensita en cintas o listones, existe una alta densidad de

dislocaciones, y estas dislocaciones dan lugar a estados de menor

energía para los átomos de carbono que sus posiciones

intersticiales normales. Así, cuando los aceros martensíticos

de bajo contenido en carbono se revienen en el rango de 20 a

200°C, los átomos de carbono migran hacia ese lugar

de preferencia.

Para aceros

martensíticos con más del 0.2% de carbono, el principal

modo de redistribución del carbono, hasta temperaturas

de revenido por debajo de los 200°C, es por precipitación

de un carburo épsilon, Fe2.4C, de tamaño

muy pequeño que mantiene las distorsiones de la estructura

generadas durante la transformación martensítica.

Cuando los aceros se revienen entre 200 y 300°C, el precipitado

adopta formas aciculares que fragilizan enormemente el material.

Finalmente, a temperaturas superiores a los 300°C se inicia

la formación de cementita, Fe3C, de forma esférica

que va coalesciendo con la temperatura hasta formar la estructura

final a altas temperaturas de esferas de cementita en una matriz

de ferrita.

Para aceros

martensíticos con más del 0.2% de carbono, el principal

modo de redistribución del carbono, hasta temperaturas

de revenido por debajo de los 200°C, es por precipitación

de un carburo épsilon, Fe2.4C, de tamaño

muy pequeño que mantiene las distorsiones de la estructura

generadas durante la transformación martensítica.

Cuando los aceros se revienen entre 200 y 300°C, el precipitado

adopta formas aciculares que fragilizan enormemente el material.

Finalmente, a temperaturas superiores a los 300°C se inicia

la formación de cementita, Fe3C, de forma esférica

que va coalesciendo con la temperatura hasta formar la estructura

final a altas temperaturas de esferas de cementita en una matriz

de ferrita.

La figura

13.10 muestra el efecto del aumento de la temperatura de revenido

en la dureza de varios aceros martensíticos. Por encima

de los 200°C aproximadamente, la dureza disminuye gradualmente

al aumentar la temperatura hasta los 700°C, debido a las

transformaciones operantes en la martensita explicadas anteriormente.

La figura

13.10 muestra el efecto del aumento de la temperatura de revenido

en la dureza de varios aceros martensíticos. Por encima

de los 200°C aproximadamente, la dureza disminuye gradualmente

al aumentar la temperatura hasta los 700°C, debido a las

transformaciones operantes en la martensita explicadas anteriormente.

-

-

-

-

- Figura

13.10. Influencia de la temperatura de revenido en la dureza

de la martensita de diferentes aceros.

-

-

-

-

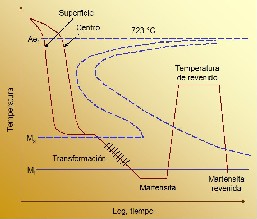

El marrevenido o martemplado

es una modificación del proceso de enfriamiento usado

para disminuir la distorsión y fisuración de los

aceros que se puede desarrollar durante un enfriamiento no uniforme

del material. El proceso consta, tal como refleja la figura 13.11,

de: 1) austenización del acero; 2) templado en aceite

caliente o sal fundida hasta una temperatura justo ligeramente

por encima del inicio de transformación martensítica,

Ms; 3) mantenimiento del acero en el medio

de enfriamiento hasta que la temperatura sea uniforme evitando

que se inicie la transformación de austenita a bainitas;

y 4) enfriando a una velocidad moderada hasta la temperatura

ambiente para conseguir la transformación martensítica

completa. Tras este proceso, puede someterse el material a un

proceso de revenido convencional. La estructura del acero martemplado

será la martensita, y la del acero martemplado sometido

a un proceso de revenido será de martensita revenida.

Con este proceso, se obtiene durezas similares a las conseguidas

tras un proceso convencional pero con un mayor nivel de tenacidad,

cerca del doble.

El marrevenido o martemplado

es una modificación del proceso de enfriamiento usado

para disminuir la distorsión y fisuración de los

aceros que se puede desarrollar durante un enfriamiento no uniforme

del material. El proceso consta, tal como refleja la figura 13.11,

de: 1) austenización del acero; 2) templado en aceite

caliente o sal fundida hasta una temperatura justo ligeramente

por encima del inicio de transformación martensítica,

Ms; 3) mantenimiento del acero en el medio

de enfriamiento hasta que la temperatura sea uniforme evitando

que se inicie la transformación de austenita a bainitas;

y 4) enfriando a una velocidad moderada hasta la temperatura

ambiente para conseguir la transformación martensítica

completa. Tras este proceso, puede someterse el material a un

proceso de revenido convencional. La estructura del acero martemplado

será la martensita, y la del acero martemplado sometido

a un proceso de revenido será de martensita revenida.

Con este proceso, se obtiene durezas similares a las conseguidas

tras un proceso convencional pero con un mayor nivel de tenacidad,

cerca del doble.

-

-

-

- Figura

13.11. Esquema del proceso de martemplado de un acero.

-

-

-

-

-

-

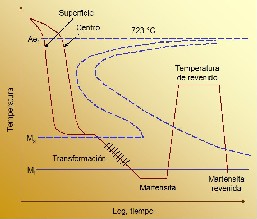

El ausrevenido es un tratamiento

de tipo isotérmico que produce una estructura bainítica

en algunos aceros. El proceso es alternativo al temple y revenido

cuando se precisa aumentar la tenacidad y ductilidad del material.

En el proceso de ausrevenido, el acero es austenizado, luego

templado en un baño de sales hasta una temperatura por

encima de la Ms del acero, manteniéndose

a esa temperatura el tiempo suficiente para obtener la transformación

total de la austenita a bainita, enfriando después hasta

temperatura ambiente en aire. Las ventajas del ausrevenido son:

1) mejor ductilidad y resistencia al impacto, sobre aquellos

valores obtenidos por temple y revenido convencional; y 2) disminución

de la distorsión del material templado. Por contra presenta

como principales desventajas el sólo poder darse en un

número muy limitado de aceros y la necesidad de baños

de enfriamiento especiales que dificulta su industrialización.

El ausrevenido es un tratamiento

de tipo isotérmico que produce una estructura bainítica

en algunos aceros. El proceso es alternativo al temple y revenido

cuando se precisa aumentar la tenacidad y ductilidad del material.

En el proceso de ausrevenido, el acero es austenizado, luego

templado en un baño de sales hasta una temperatura por

encima de la Ms del acero, manteniéndose

a esa temperatura el tiempo suficiente para obtener la transformación

total de la austenita a bainita, enfriando después hasta

temperatura ambiente en aire. Las ventajas del ausrevenido son:

1) mejor ductilidad y resistencia al impacto, sobre aquellos

valores obtenidos por temple y revenido convencional; y 2) disminución

de la distorsión del material templado. Por contra presenta

como principales desventajas el sólo poder darse en un

número muy limitado de aceros y la necesidad de baños

de enfriamiento especiales que dificulta su industrialización.

-

-

-

-

- Figura

13.12. Esquema del proceso de ausrevenido de un acero, para obtener

estructura bainítica.